ドライクリーニングでは、汚れの除去と併せて再汚染の防止が重要な要素になります。

今回は、再汚染の事例を紹介しながら、再汚染防止に必要な条件を考えます。

監修/クリーニング綜合研究所

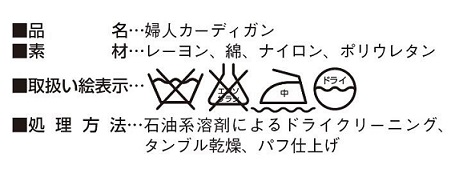

石油系ドライクリーニングを行ったところ、白いカーディガンがくすんだようになった。

全体的にくすんだようになったカーディガン

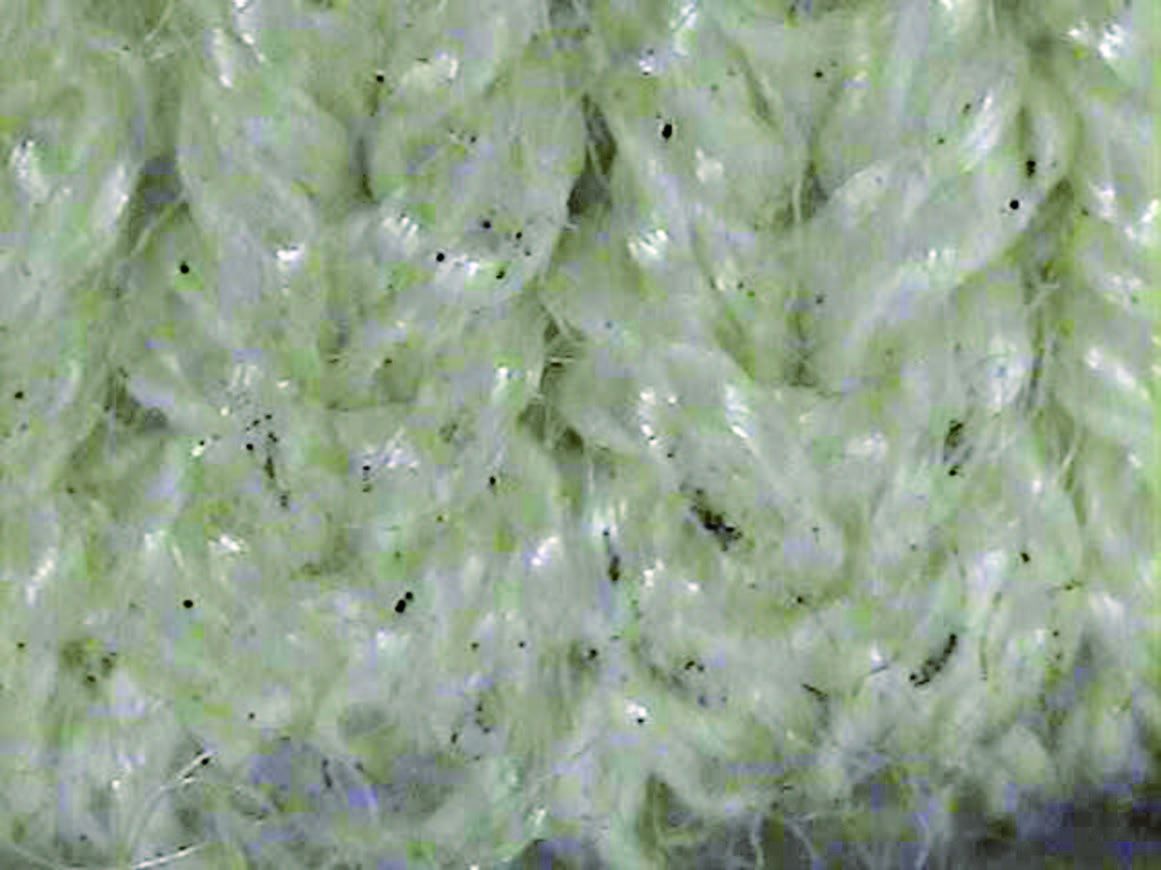

全体的にくすんだようになったカーディガンドライクリーニングで再汚染したもの。顕微鏡による観察では、繊維にカーボン状の粒子が付着しており、再汚染除去剤を使ってシミ抜き処理することで白さが回復することから、汚染していることが確認できる。

顕微鏡でカーボン状の粒子の付着が確認できる

メーカー指定量のドライ洗剤をチャージした清浄な溶剤を使い、負荷量、洗浄時間、循環液量などを適切に管理すること。

石油系ドライクリーニングでは、フィルター性能の低下や能力不足、吸着性のない油性汚れの存在などが原因で、溶剤中に汚れが蓄積する。このため、溶剤の酸価と着色状態、フィルター圧などをチェックしながら溶剤を清浄に保つ必要がある。

酸価は、カートリッジフィルターで除去できずに蓄積した油性汚れの量の目安、指標になるもので、0・3以下に管理する。

溶剤の着色状態は、新液の無色透明な状態の時に透過する光の量を100%として、溶剤の着色がどの程度の状態にあるかを%で表す透過率を測定し、75%以上あることが望ましい。

負荷量は、メーカーが指定するワッシャー標準負荷量の80%程度に調整することが望ましい。負荷量が多くなれば、溶剤中に出てくる洗たく物からの汚れの量も多くなるため、フィルターでの汚れの除去に時間を要することになる。

一浴でのフィルター循環による洗いを基本とする石油系ドライクリーニングでは、汚れがフィルターで完全に除去された時点で洗浄を完了するのが理想であり、洗浄時間は、フィルターが汚れを除去するのに必要な時間を考慮して設定する。

洗たく物からの汚れがフィルターで完全に除去されるまでの時間は、循環液量とフィルター性能で決まる。

フィルターで汚れを十分に除去するには、1ワッシャーを洗う間に少なくともワッシャー内の溶剤量の7倍程度の液量を循環させることが必要とされている。

また、フィルター圧力の最高許容値は一般に0・2MPa(2㎏/㎠)とされている。